Una startup fundada en un cuarto de estudiante en la localidad alemana de Clausthal-Zellerfeld, cerca de Goslar, se convirtió en uno de los proyectos más disruptivos de la industria del calzado a nivel mundial. Zellerfeld, hoy con sede en Hamburgo, fabrica zapatillas íntegramente mediante impresión 3D, trabaja con Nike y viste a figuras como Shaquille O’Neal, Justin Bieber, Drake y Will.i.am. Detrás de todo esto hay un ingeniero industrial de 30 años llamado Cornelius Schmitt, que empezó por amor a las zapatillas y terminó construyendo una empresa millonaria.

De hobby universitario a fenómeno global

Schmitt tenía poco más de 20 años cuando construyó sus primeras impresoras y desarrolló el software necesario para producir calzado. “Era simplemente un proyecto de hobby como estudiante. Me encantan los zapatos”, recordó. En redes sociales descubrió que diseñadores independientes creaban modelos mucho más originales que las grandes marcas, y decidió hacer un trato directo con ellos: a cambio de imprimir sus diseños sin costo, él podía quedarse con una copia. Así arrancó todo.

La idea creció con rapidez. Diseñador tras diseñador se fue sumando hasta que Schmitt ya no podía seguir el ritmo sin cobrar. Hoy Zellerfeld opera como una plataforma: diseñadores y marcas pagan por imprimir sus modelos sin licencias, y las ganancias se reparten 60% para el diseñador y 40% para la empresa. La base de datos ya supera los 1.000 modelos de creadores de todo el mundo. Los usuarios también pueden diseñar sus propios modelos.

Cómo funciona la tecnología

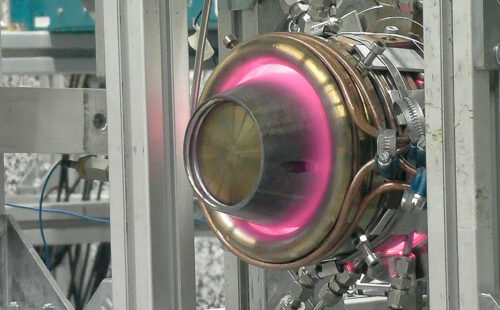

Cada impresora de Zellerfeld es una caja negra de altura similar a la de una persona. Detrás de un vidrio, en un proceso que demora entre 12 y 24 horas, un fino hilo de plástico flexible se transforma capa a capa en un par de zapatillas completas, impresas en una sola pieza. Dependiendo del tamaño, el proceso puede requerir hasta 5.000 capas. Para pedidos individuales, el cliente escanea su pie con el celular y el calzado se ajusta exactamente a su morfología.

El material con el que trabajan, bautizado “Zellerfoam”, fue patentado por Schmitt junto con la técnica de impresión. Es completamente reciclable. El objetivo es bajar el costo de producción por par a entre 10 y 20 euros en el corto plazo. “Y de repente cualquiera puede hacer un zapato. Y esa es la energía que queremos darle a la industria”, explicó Schmitt.

La empresa colaboró con el Instituto Fraunhofer de Tecnologías de Producción Aditiva (IAPT) para mejorar la tecnología de sensores y reducir la tasa de error en la impresión, que inicialmente rondaba el 25%. El proyecto recibió financiamiento del IFB Hamburg por casi un millón de euros.

Expansión, Nike y el millón de pares

Zellerfeld tiene actualmente unos 200 equipos operativos en Hamburgo y cientos más en Austin, Texas. Para fines de 2026, el plan es llegar a 2.000 impresoras solo en el sitio alemán. La meta de producción para este año es de un millón de pares. Hace pocas semanas, la empresa presentó junto a Nike las primeras zapatillas multicolor impresas en 3D. “Un nuevo avance y hito para nosotros”, definió Schmitt.

La ambición no tiene techo: la visión de Lennard Stoever, cofundador de la empresa, es “tener impresoras en cada continente”, lo que haría innecesario el transporte internacional y permitiría establecer una economía circular local.

Frente a este panorama, no todos comparten el entusiasmo. Torben Schütz, subdirector general de la Asociación Federal de la Industria del Calzado y la Marroquinería de Alemania, reconoció que el sector puede beneficiarse de los avances en materiales, pero fue cauto respecto al modelo: los zapatos fabricados únicamente con impresión 3D “todavía no están maduros, desde nuestra perspectiva”, afirmó. Schmitt, en cambio, no tiene dudas: “Creo que los zapatos fabricados de manera tradicional serán cosa del pasado.”

Hacé tu comentario