Buenos Aires (AT) – La empresa ferroviaria alemana, Deutsche Bahn (DB), marcó un antes y un después en su implementación de tecnología de impresión 3D al fabricar 100.000 piezas de repuesto. El logro resalta el impacto revolucionario de la impresión 3D en el mantenimiento de trenes.

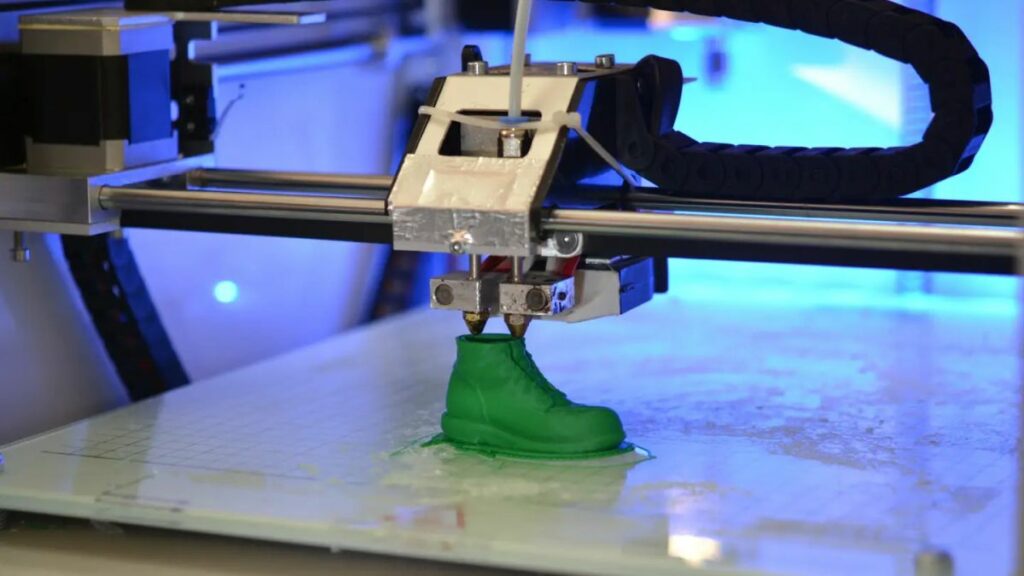

DB adoptó la impresión 3D en 2015, en un principio para producir elementos simples, como ganchos de abrigo de plástico. Recientemente, alcanzaron la pieza número 100.000: una carcasa de engranajes para locomotoras de maniobras, moldeada en un molde impreso en 3D.

Esta pieza, de 570 kilogramos y casi un metro cúbico de tamaño, representa el artículo más grande y pesado fabricado por DB con esta tecnología. De esta forma, la empresa subraya su liderazgo global en la aplicación de la impresión 3D en la industria ferroviaria.

El almacén digital de Deustche Bahn

Según DB, adquirir una pieza como la carcasa de engranajes a través de canales estándar llevaría típicamente unos diez meses debido a los plazos de entrega del fabricante. Para abordar este problema, DB recurrió a la impresión 3D, reduciendo el tiempo de entrega a solo dos meses.

Con la técnica de inyección de aglutinante, la carcasa de engranajes se forma al fusionar un material en polvo con un aglutinante líquido en un molde. Esta pieza es parte del almacén digital de DB, que alberga dibujos técnicos virtuales de piezas de repuesto que pueden fabricarse de manera rápida y conveniente utilizando impresoras 3D.

Actualmente, el almacén cuenta con alrededor de 1.000 modelos virtuales, pero DB tiene como objetivo aumentar esto a 10.000 componentes diferentes para 2030. La empresa señala que este enfoque no solo ahorra espacio y reduce los costos de almacenamiento, sino que también acorta los plazos de entrega y las cadenas de suministro, fomentando la independencia.

Daniela Gerd tom Markotten, miembro de la Junta Directiva de Deutsche Bahn para Digitalización y Tecnología, destacó el papel crucial de la impresión 3D en el mantenimiento durante épocas de restricciones globales de suministro y escasez de materias primas.

Además, DB destacó que la impresión 3D es más sostenible, reduciendo las emisiones de CO2 y los residuos al minimizar las distancias y los inventarios, y conservando los recursos al utilizar solo los materiales crudos necesarios en la producción. Para facilitar la producción, DB utiliza sus propias impresoras y colabora con una red de socios.

En 2016, DB lanzó la red “Mobility goes Additive”, que ahora incluye a más de 140 organizaciones, como usuarios, fabricantes de impresoras, proveedores de servicios de impresión, universidades y startups. Este grupo colabora para impulsar innovaciones utilizando diversas técnicas de impresión 3D, como la extrusión de materiales, el proceso de lecho de polvo y la inyección de aglutinante.

El surgimiento de la industria 3D

El mercado global de la impresión 3D experimentó un crecimiento rápido en la última década, con un valor actual de aproximadamente EUR 12.6 mil millones y se proyecta un aumento del 17 % para el 2024. Los primeros en adoptar la impresión 3D en las cadenas de suministro fueron fabricantes, firmas de logística de terceros e inventores que desean experimentar con múltiples prototipos.

Una razón fundamental por la que las impresoras 3D son relevantes para las cadenas de suministro es su capacidad para mantener el inventario en cero hasta que la demanda requiera la impresión de productos. Cada artículo puede imprimirse sin generar ningún residuo de material, lo que elimina el problema de la sobreproducción y ahorra espacio de almacenamiento, evitando la acumulación de artículos de baja demanda.

El modelo de productos impresos en 3D bajo demanda es eficiente en múltiples aspectos. No solo reduce el espacio y elimina el desperdicio, sino que también permite al cliente personalizar el producto durante el proceso de pedido. Cuanto mayor sea la capacidad de personalización que ofrezcas al consumidor según sus gustos y necesidades individuales, más valioso te vuelves como recurso.

Los emprendedores que trabajan con múltiples prototipos pueden beneficiarse al invertir en una impresora 3D para convertir ideas nuevas en productos de prueba. Los desarrolladores de equipos médicos y prótesis también pueden sacar provecho de las impresoras 3D para crear productos personalizados para pacientes.

La idea original detrás de las primeras impresoras 3D, surgidas en la década de 1980, era facilitar el prototipado rápido. Desde entonces, las impresoras 3D se han centrado más en perfeccionar productos únicos o de baja producción para satisfacer las necesidades específicas de los compradores.

Hacé tu comentario